Die FMD ist ein globaler Innovationstreiber, der als größter standortübergreifender FuE-Zusammenschluss für die Mikroelektronik in Europa eine einzigartige Kompetenz- und Infrastrukturvielfalt bietet. Die FMD schlägt dabei die Brücke von der Grundlagenforschung bis zur kundenspezifischen Produktentwicklung. Im Themenfeld »Leistungselektronik« umfasst das Leistungsangebot der FMD die Herstellung leistungselektronischer Bauelemente und deren Integration in Module und Systeme. Spezielles Augenmerk liegt dabei auf der Herstellung und Prozessierung von Wide-Band-Gap-Halbleitern (WBG), also Halbleitermaterialien mit großer Bandlücke (SiC, GaN, AlN, Diamant).

Mit seiner durchgängigen, zertifizierten Produktionslinie zur Prozessierung von individuellen SiC-basierten Prototyp-Bauelementen in einem industriekonformen Umfeld hat das Fraunhofer IISB innerhalb der FMD ein Alleinstellungsmerkmal.

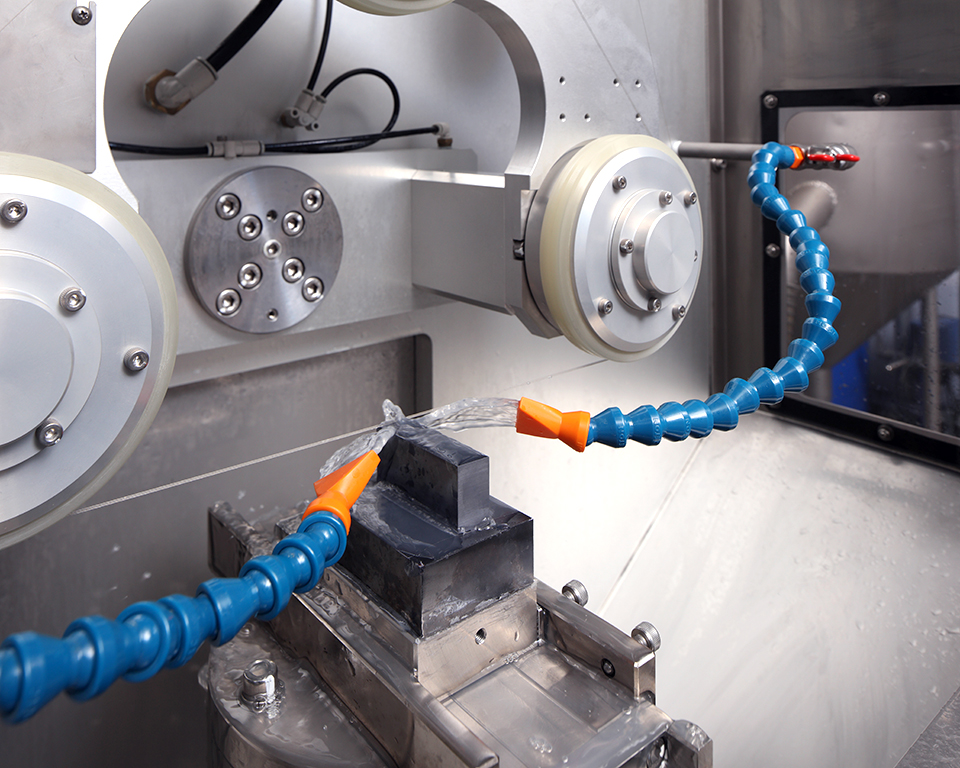

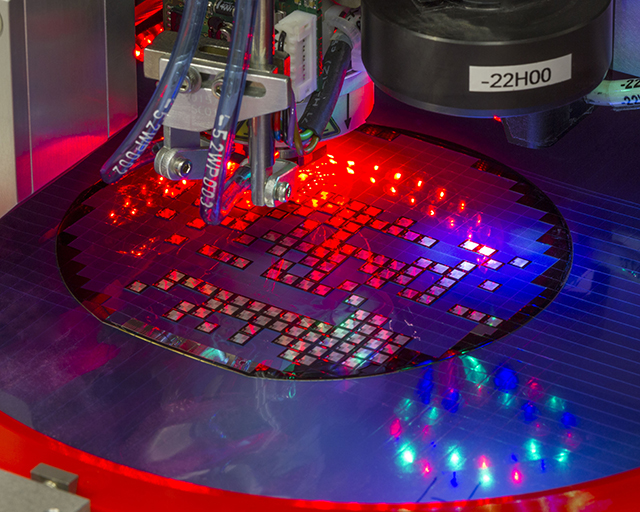

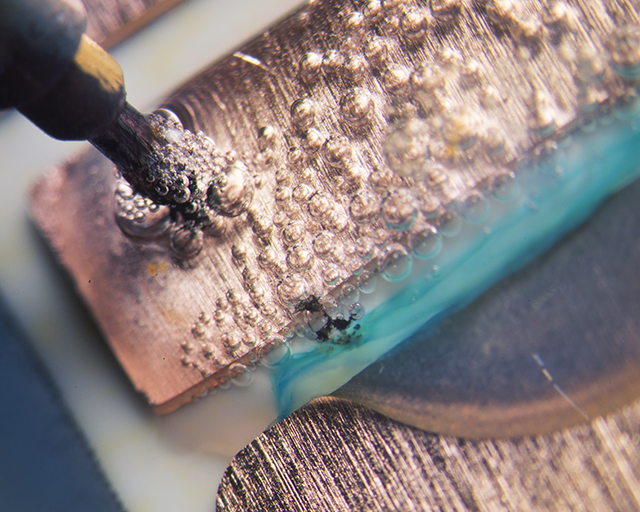

Am Fraunhofer IISB können im Frontend-Bereich für Wafergrößen von 100 mm und 150 mm alle gewünschten Prozessschritte, etwa Epitaxie, ICP-Trockenätzen, Wachstum von Siliziumdioxid, Aluminiumimplantation bei erhöhter Temperatur, Aktivierungstempern oder auch leitende Kontaktlegierungen, durchgeführt werden. Üblicherweise werden für die Leistungselektronik in SiC vertikale Bauelemente hergestellt. Deshalb kommt der Bearbeitung der Rückseite der SiC-Wafer eine entscheidende Bedeutung zu. Die FMD-Investitionen ermöglichen nun auch das Bonding und Debonding von bereits prozessierten Scheiben, das Dünnschleifen der Scheiben und die Reduzierung des Kontakts auf der Rückseite mittels fortschrittlicher Metallisierung und Lasersilizidierung.

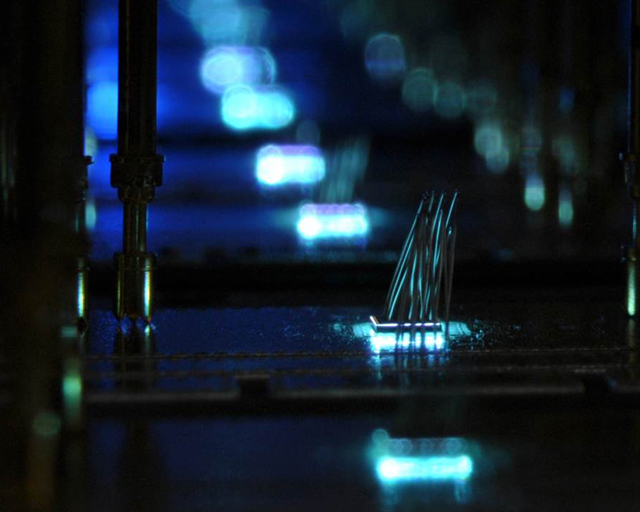

Im Backend-Bereich stehen neue Integrationstechniken und innovative Aufbau- und Systemkonzepte für das Prototyping und die Herstellung zukünftiger Leistungsmodule zur Verfügung. Damit können beispielsweise besonders komplexe und kompakte Aufbauten, stark beanspruchte (Spezial-) Anwendungen mit teils kleinen Stückzahlen oder langlebige Hochtemperatur-Leistungselektronikmodule realisiert werden.

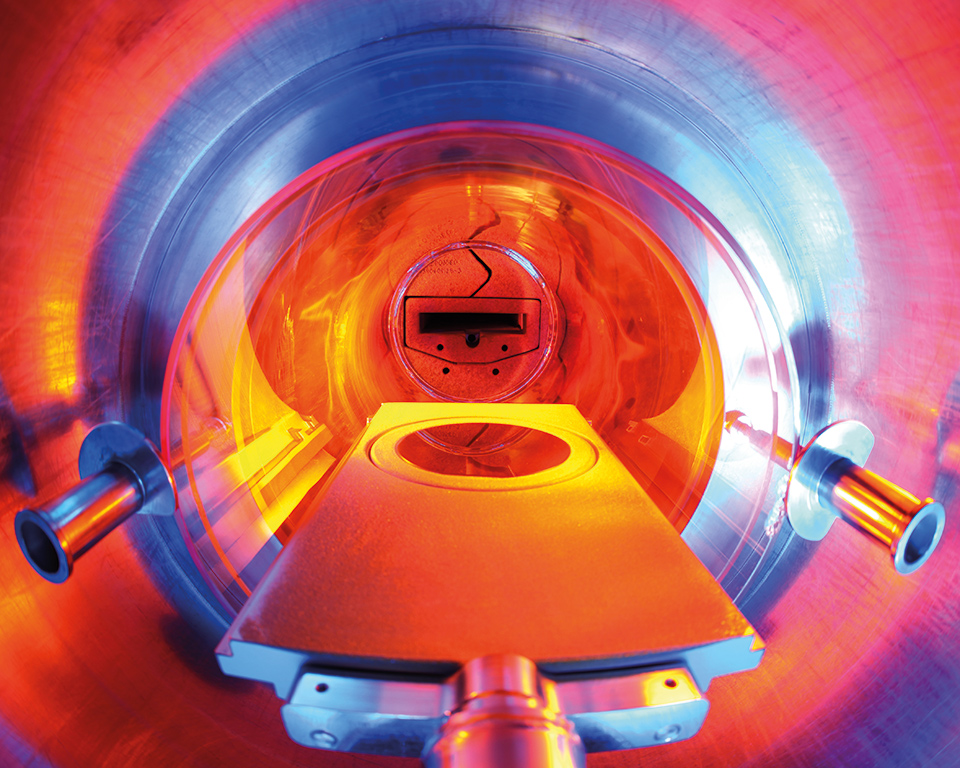

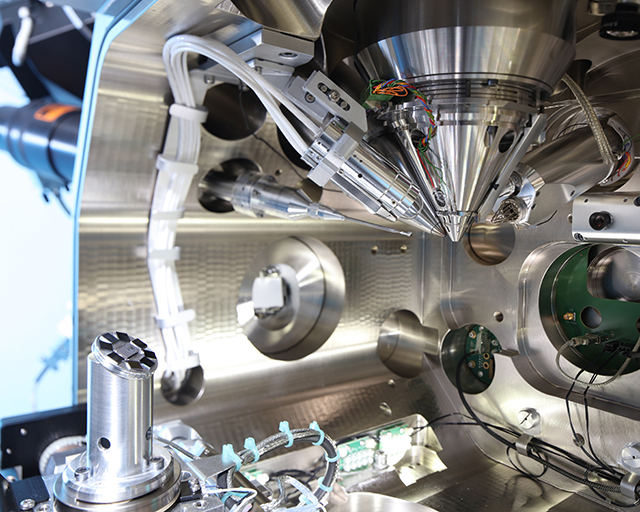

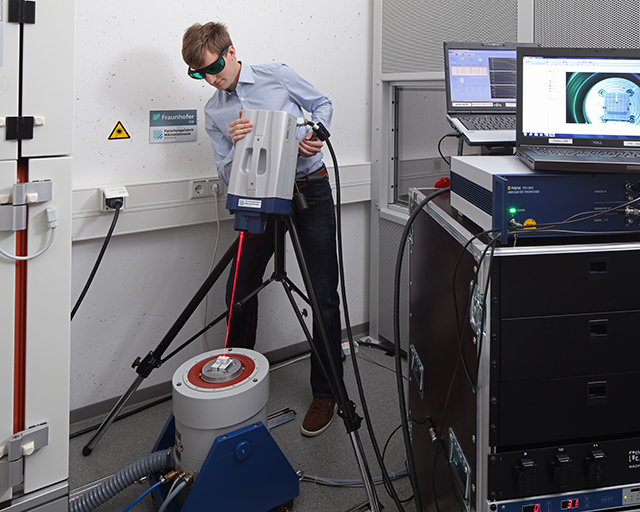

Für die Qualitätskontrolle sind entlang der Prozesskette umfangreiche, sich ergänzende Methoden vorhanden. Hervorzuheben sind hier eine schnelle, hochauflösende Röntgentopographie-Anlage zur Analyse der strukturellen Eigenschaften von Kristallen, Wafern und teilprozessierten Wafern sowie ein kombiniertes Oberflächeninspektions-Photolumineszenzgerät zur Analyse der oberflächennahen Materialeigenschaften von SiC entlang der Prozesskette. Ergänzt wird die Ausstattung durch spezielle Messplätze, die auf die spezifischen, teils extremen Bedingungen der Leistungselektronik angepasst sind, wie ein Höchstspannungsmessplatz sowie spezielle Lebensdauer- und Zuverlässigkeitsprüflabore.

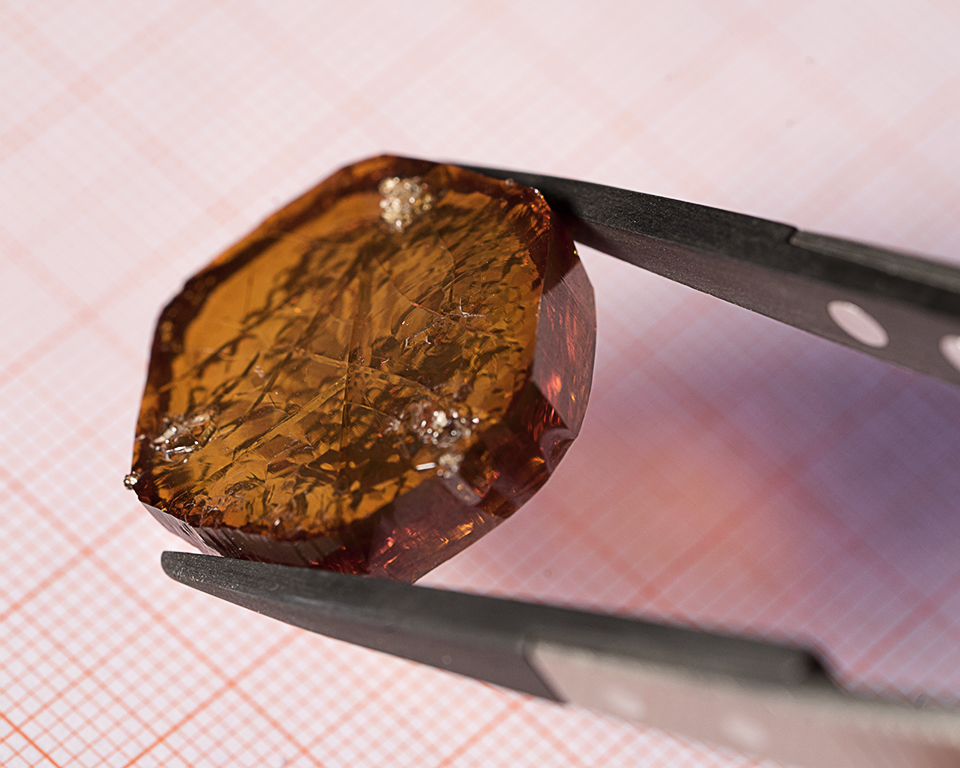

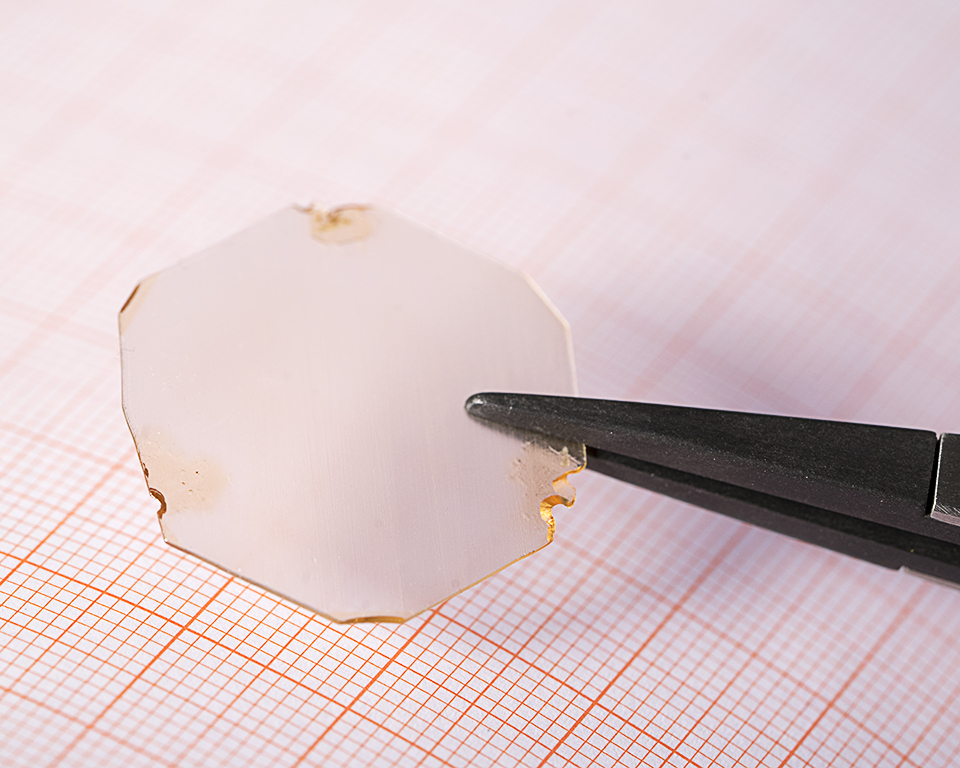

Für die Erforschung neuer Halbleitermaterialien mit großer Bandlücke werden Kristalle aus diesen Materialien benötigt, die dann zu Wafern weiterverarbeitet werden müssen, um darauf in der FMD das Potential für die Leistungselektronik oder für andere Anwendungen – wie zum Beispiel im Bereich der Quantentechnologie – zu evaluieren. Da es sich in der Regel bei den neuen Kristallmaterialien, zum Beispiel GaN, AlN oder Diamant, um Kristalle mit kleinem Durchmesser (50 mm oder kleiner) handelt, wird am Fraunhofer IISB ein spezielles Substrat- und Waferinglabor betrieben, um aus solchen Kristallen Wafer herzustellen. Die Qualität der Wafer für die Bauelementherstellung wird durch verschiedene analytische Verfahren überprüft, bis hin zur Feststellung der Epitaxietauglichkeit und Fertigung spezieller Teststrukturen.

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB