Induktive Komponenten sind das Herz moderner Leistungselektronik. Während Leistungstransistoren und Dioden häufig im Fokus stehen, bestimmen Drosseln und Transformatoren maßgeblich Wirkungsgrad, Leistungsdichte, EMV, thermisches Verhalten und Zuverlässigkeit. Ihre Performance hängt von Kernmaterial und Wickelgut, dem magnetischen Design sowie der Kühlung ab. Falsch getroffene Entscheidungen führen entweder zu großen, schweren Bauteilen – und damit zu geringer Leistungsdichte – oder zu kompakten Designs, die thermisch überlasten. Beides wirkt sich negativ auf die Leistungsfähigkeit des Gesamtsystems aus.

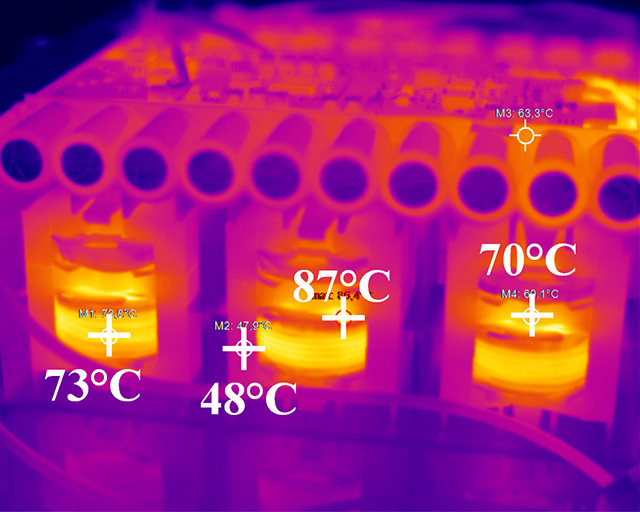

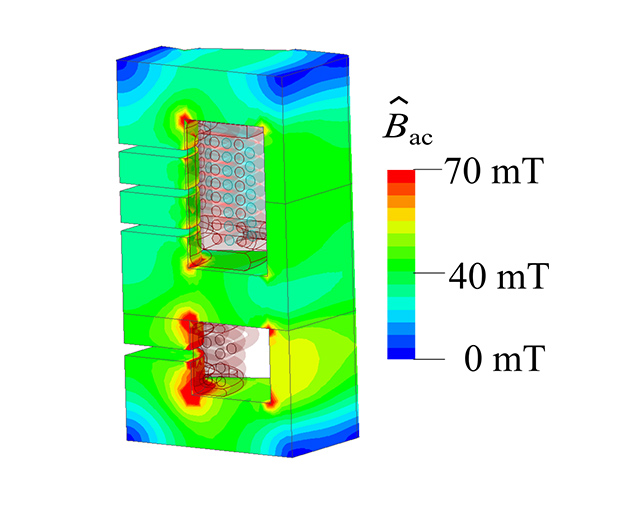

Unser Ansatz: magnetisches Co‑Design, passend zu Topologie (z. B. Totem‑Pole‑PFC, LLC, CLLLC, DAB) und Schaltfrequenz (bei Verwendung von SiC/GaN bis in den MHz‑Bereich). Wir kombinieren 2D‑/3D‑FEM‑Simulation für Kern‑ und Wicklungsverluste (inkl. Skin/Proximity), thermische Modelle, EMV‑Bewertung und fertigungsgerechtes Layout. Für AC‑Verluste in HF‑Litze nutzen wir moderne Tools (LiWiCalc®) und validieren durch Messungen (Verlust/Temperaturanstieg, Streuinduktivität, Teilentladungs‑/HiPot‑Tests). Materialseitig decken wir Ferrite, nanokristalline/amorphe Werkstoffe und Pulverkerne ab; beim Wickelgut wählen wir je nach Frequenz und Strom Kupfervolldraht, Kupferband oder HF‑Litze. Kühlkonzepte (Heatspreader/Baseplate, Verguss) und automotive Randbedingungen (Temperatur, Vibration, Lebensdauer) sind integraler Bestandteil.

Unsere Designprinzipien:

- Anwendungsoptimiertes Magnetdesign für die konkrete Topologie und Lastkollektive

- Kernform und Kernmaterial passend zum spezifizierten Arbeitsbereich und zur Mechanik des Gesamtsystems

- Wicklungsaufbau und Wickelmaterial abgestimmt auf den relevanten Frequenz‑ und Strombereich

- Thermisch stimmiges Gesamtdesign für das vorhandene Kühlkonzept, inkl. EMV‑Aspekte

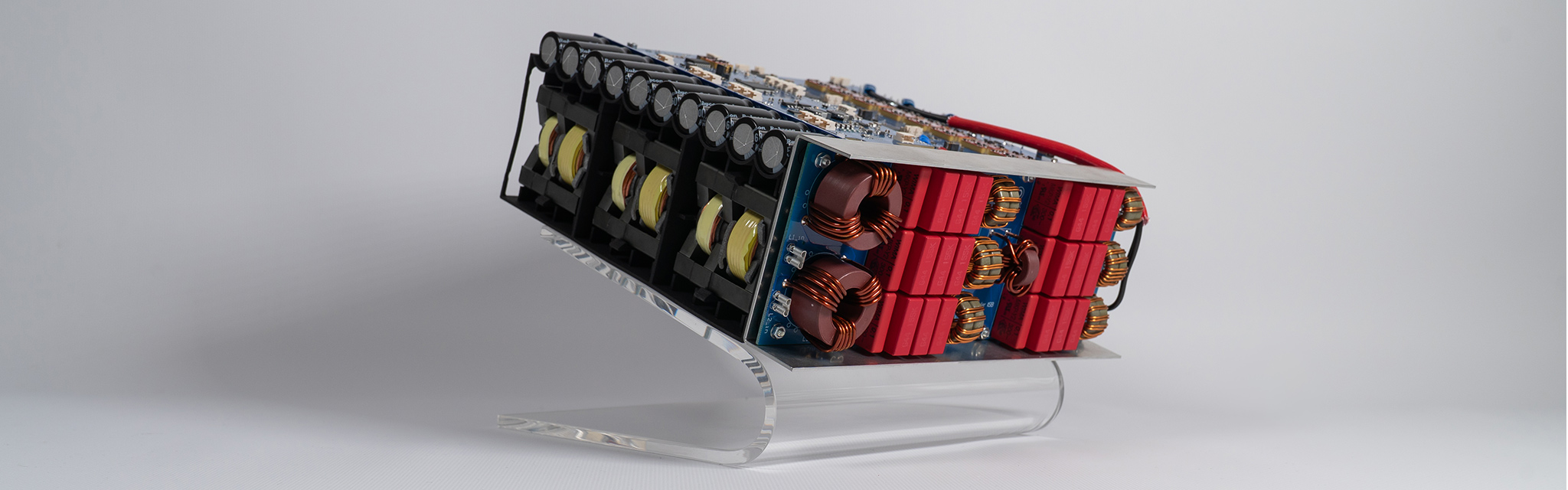

- Ergebnis: kompakte, effiziente und robuste induktive Komponenten für OBCs und anspruchsvolle kundenspezifische Schaltnetzteile, vom Konzept bis zum Prototyping mit unseren Fertigungspartnern – sprechen Sie uns an.

Das Magnetmaterial und die Kerngeometrie

Magnetkerne und -materialien gibt es in großer Vielfalt, ebenso wie etablierte, standardisierte Kernformen. Dank unseres Know-hows zu Topologien in Ladegeräten und Netzteilen (z. B. Totem‑Pole‑PFC, LLC, DAB) finden wir für Ihre Anforderungen die passende Kerngeometrie und das optimale Material. Eine schnelle Voranalyse von Flussdichte und Kernverlusten im 2D‑FEM wird durch eine detaillierte 3D‑Simulation ergänzt, die Luftspalte, Wicklungsaufbau, Streufelder und parasitäre Elemente realistisch abbildet.

Standardkerne liefern nicht immer das Optimum. Wenn Bauraum, Kühlkonzept, Isolationsabstände oder Zielwirkungsgrad es erfordern, entwickeln wir applikationsspezifische Kerne. So entstehen kompakte, verlustarme und fertigungsgerechte Lösungen – abgestimmt auf Automotive‑Randbedingungen (Temperatur, Vibration, Lebensdauer).

Wir arbeiten mit allen gängigen Materialien: Ferrite für hohe Schaltfrequenzen, nanokristalline/amorphe Werkstoffe für geringe Verluste bei hohen Flussdichten sowie Pulverkerne für Drosseln mit hoher Stromtragfähigkeit. Je nach Anwendung integrieren wir leitfähige Kühlpfade (Baseplate/Heatspreader), Verguss und berücksichtigen Kriech‑/Luftstrecken sowie Normenanforderungen.

Das Wickelmaterial: Kupfervolldraht, Kupferfolie oder HF-Litze

In unseren Ladegeräten und kundenspezifischen Schaltnetzteilen entscheidet auch die Wahl der Wickelungen über Wirkungsgrad, Baugröße und EMV. Das passende Wickelgut – ob Kupfervolldraht, Kupferband oder HF‑Litze – muss gezielt an Anwendung, Ausgangsleistung und Schaltfrequenz angepasst werden. Während Volldraht- oder Bandwicklungen mit etablierten FEM‑Programmen hinsichtlich AC‑Verlusten einfach berechnet werden können, stellt HF‑Litze besondere Anforderungen: Sie besteht aus vielen einzeln isolierten Adern, die gebündelt und miteinander verseilt werden. Die optimale Litzenstruktur und die richtige Anzahl von Einzeladern sind entscheidend, um Skin‑ und Proximity‑Effekte zu beherrschen und die Hochfrequenzverluste in der Wicklung zu minimieren.

Unser Team am Fraunhofer IISB verfügt über langjährige Erfahrung in der Auslegung induktiver Komponenten – von PFC‑Drosseln bis zu OBC‑Transformatoren. Für jede Topologie und Schaltfrequenz wählen wir die passende HF‑Litze, definieren Geometrie, Lagenaufbau und Isolation mit Blick auf Wirkungsgrad, thermisches Verhalten, EMV und Fertigbarkeit. Neben eigenen Berechnungstools setzen wir LiWiCalc® für die präzise Bestimmung der Litzenverluste ein und validieren die Ergebnisse durch Simulation und Messung.

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB