Einhergehend mit dem Trend zur Dekarbonisierung ist die zunehmenden Elektrifizierung in allen relevanten Verkehrssektoren: Im Automobilbereich, bei Nutzfahrzeugen und auch in der Luftfahrt. Daher sind hocheffiziente, kompakte und zuverlässige elektrische Antriebssysteme erforderlich, um die anwendungsspezifischen Anforderungen zu erfüllen. Wir arbeiten an elektrischen Antriebssystemen für verschiedene mobile Anwendungen. Unser Schwerpunkt liegt auf der Entwicklung innovativer Leistungselektronik für Umrichter und elektrischer Maschinenlösungen. Dabei führen wir die komplette Forschung und Entwicklung, Prototyprealisierung und Prüfung von elektrischen Antrieben in-house durch.

Antriebsumrichter & Mechatronik

- Entwicklung und Prototypfertigung von Wechselrichter-Leistungselektronik

- Spannungsbereich für Automotive-Anwendungen: 48 V bis zu 900 V

- Ausgangsleistung: bis zu 1 MW

- Fokus auf Siliziumkarbid (SiC) und Galiumnitrid (GaN) basierten Wechselrichtersystemen

- Expertise über eine Vielzahl von Wechselrichter-Topologien (Multilevel, Multiphase, etc.)

- Anwendungsbereiche: Traktion, Brennstoffzellen-Luftzufuhr, elektrische Turbolader

- Entwicklung und Prototyprealisierung von elektrischen Maschinen

- Traktions- und Hilfsantriebe für Automobil und Luftfahrt

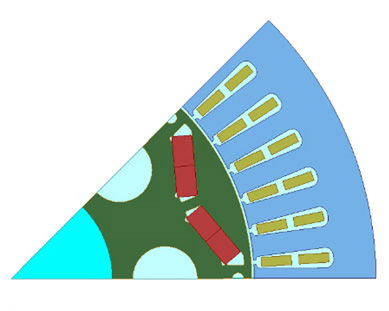

- Vollständige 3D-FEM-Auslegung der Elektromotoren (elektromagnetisch, thermisch, mechanisch)

- Co-Simulationtools zur Berechnung des Maschinenverhaltens in Kombination mit Umrichtern (realistische Verluste, Dynamik, Regelstabilität etc.)

- Hochintegrierte elektrische Antriebssysteme (mechatronische 3D-Integration)

- Anwendungsorientierte Motorsteuerungssoftwareentwicklung für verschiedene Maschinen

- Eigene Testmöglichkeiten mit mehreren Motorenprüfständen und einem Fahrzeugprüfstand

- Fahrzeugintegration von elektrischen Antriebssystemen

Per Klick zum entsprechenden Thema springen:

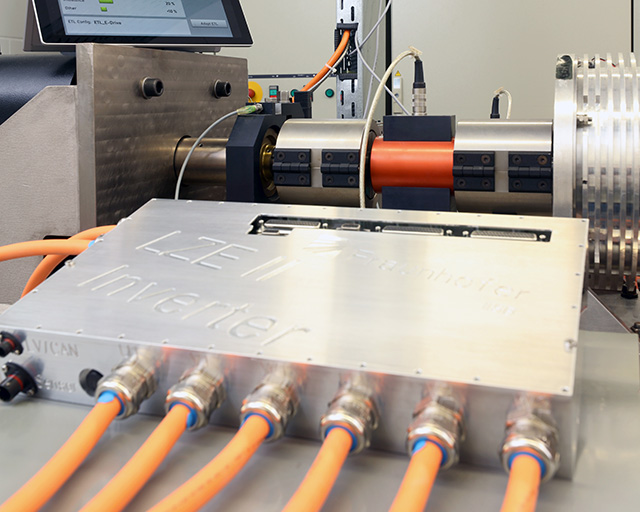

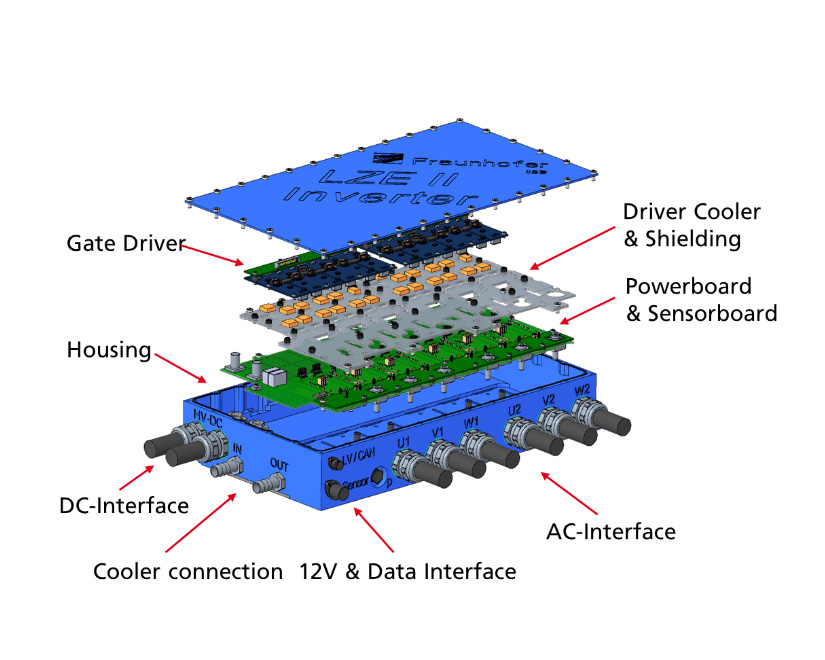

SiC-basierter Traktionswechselrichter für mobile Anwendungen

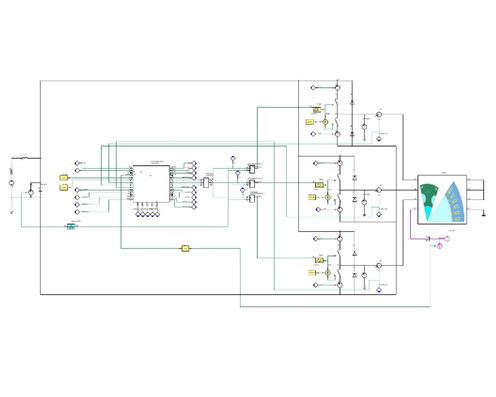

Wide-Bandgap (WBG)-Halbleiter, wie SiC- und GaN-Transistoren, bieten Potenzial für Umrichtersysteme mit höchsten Wirkungsgraden, Leistungsdichten und vor allem Schaltfrequenzen, die weit über den Stand der Technik hinausgehen. Um die Kombination von höchsten Ausgangsleistungen und -stromstärken für Automobil- oder Luftfahrtanwendungen mit höchsten Schaltgeschwindigkeiten zu erreichen, ist ein angepasstes Design der Kommutierungszelle, des Leistungsmoduls und des Gate-Drives erforderlich.

Das Fraunhofer IISB entwickelt kundenspezifische SiC-Wechselrichter für typische automobile Spannungsebenen (z.B. 400V/800V). Schnelle Schaltnetzteile (>= 20 kV/µs) mit Ausgangsströmen von mehr als 800 Arms wurden mit Hilfe von Simulationsmodellen und experimentellen Aufbauten realisiert. Außerdem bieten wir die in-house Entwicklung von Prototypen und deren Charakterisierung auf unseren Motorprüfständen.

SiC-basierte Wechselrichter für Hochgeschwindigkeitsmotoren (z.B. Kompressoren, Turbolader)

Hochdrehende Elektromotoren, wie Kompressoren, Brennstoffzellen-Luftverdichter oder elektrische Turbolader, erfordern höchste Ausgangsfrequenzen im Wechselrichter und damit höhere Schaltfrequenzen, um zusätzliche Verluste und Drehmomentverschleppung in der Maschine zu vermeiden. Um diesen Anforderungen gerecht zu werden, führen wir Untersuchungen und Produktentwicklungen von Wechselrichtern mit Wide-Bandgap-Halbleitern durch.

- Nominale DC-Zwischenkreisspannung: 400V und 800V

- Ausgangsleistung: 10 bis 80kW

- 2-stufige/3-stufige Topologie

- Max. Schaltfrequenz: 80-100 kHz

- Sensorlose Motorsteuerung

Integrierte Antriebssysteme

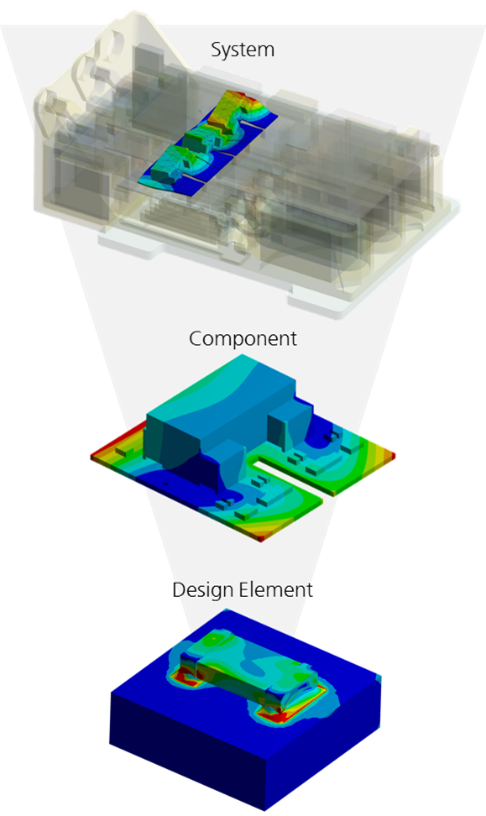

Die mechatronische Integration von Umrichter-Leistungselektronik in oder nahe der elektrischen Maschine bietet das Potenzial, Kosten, benötigtes Volumen und das Risiko für EMV-Probleme zu reduzieren. Diese Platzierung der Elektronik in der Nähe der elektrischen Maschine führt aber auch zu einer höheren thermischen und mechanischen Belastung. Am Fraunhofer IISB konzentrieren wir uns auf die Entwicklung von Systemarchitekturen und Komponenten für elektrische Antriebe mit unterschiedlichen Integrationsgraden. Durch den Einsatz innovativer und zugleich fertigungsoptimierter Werkstoffkonzepte und Fügetechnologien erreichen wir die erforderliche Zuverlässigkeit.

Unser Designprozess umfasst eine komplette 3D-FEM- und Co-Simulations-basierte Toolchain für die elektromagnetische, thermische und mechanische Auslegung und Optimierung von elektrischen Maschinen. Eine Vielzahl von Motorprüfständen und verfügbaren Umrichterlösungen ermöglichen eine vollständige interne Charakterisierung der Prototypen.

Wir decken ein breites Spektrum von Motor- und Antriebsanwendungen ab:

- Traktionsmotoren und Hilfsantriebe für Automotive und Luftfahrt

- Industrielle Antriebe

- Spannungsbereich: 48 V bis 1000 V

- Leistungsbereich: bis zu > 250 kW

Maßgeschneiderte Motorkonstruktionen mit:

- Höchster Leistungsdichte

- Höchster Effizienz

- Fortschrittlichen Kühllösungen

- Integrierten Lösungen mit Umrichtersystemen

Design elektrischer Maschinen auf der Grundlage der Co-Simulation von Umrichtern:

- Simulative Kopplung von SPICE/PLECS-Wechselrichtersimulation mit FEM-Simulation der elektrischen Maschine

- Realistische Abschätzung von Umrichterverlusten für den Umrichterbetrieb, z.B. oberwelleninduzierte Rotorverluste

- Vergleich und Optimierung verschiedener Thermomanagement-Lösungen für Rotor und Stator (z.B. Wasser-, Öl- und Luftkühlung)

Das Fraunhofer IISB kooperiert mit dem Labor für Regelungstechnik der Fakultät Elektrotechnik Feinwerktechnik Informationstechnik (efi) an der Technischen Hochschule Nürnberg bei der Entwicklung und Analyse von modularen Regelungsalgorithmen, die z.B. folgende Maschinentypen betreffen:

- Permanent Magnet Synchronous Motors (PMSM)

- Induction Motors (IM)

- Electrically Excited Synchronous Motor (EESM)

- Brushless DC

- Mehrphasige und mehrstufige Topologien

Basierend auf unseren F&E-Aktivitäten bieten wir folgende Lösungen:

- Konventionelle Antriebsregelungsverfahren (z.B. feldorientierte Regelung)

- Adaptive Regelung von Antriebssystemen (z. B. iterativ lernende Regelung)

- Sensorlose Regelung und hochfrequente Regelungsalgorithmen, z.B. für Hochgeschwindigkeitsantriebe (elektrischer Turbolader, Brennstoffzellen-Luftverdichter etc.)

- Implementierung und Erprobung auf selbst entwickelter Steuerboard-Hardware (z.B. basierend auf Infineon TriCore oder SOC/FGPA)

- Test der entwickelten Antriebssteuerungen auf dem hauseigenen Leistungsprüfstand

Die Integration mechatronischer Systeme in stark beanspruchten Bereichen erfordert bereits in der Entwurfsphase die Berücksichtigung der Produktlebensdauer. Externe Schwingungen, z.B. Fahrbahnunebenheiten oder Motorschwingungen, regen mechanische Strukturen in ihren Eigenfrequenzen an, was zu unkontrollierbaren dynamischen Reaktionen und frühzeitigen Ausfällen führen kann. Die Schwingungsfestigkeit wird durch die betriebsbedingte thermische Überlagerung weiter herabgesetzt. Häufige Ausfallmuster in der Leistungselektronik sind Ermüdungsrisse in Lötstellen, Delamination an Materialgrenzen und Passungsrost an elektrischen Schnittstellen. Typischerweise werden diese Robustheitsfehler zwar elektrisch erkannt, aber mechanisch ausgelöst. Bei sicherheitskritischen Geräten können die Ausfälle weitreichende Folgen haben. Diese kritischen Lastspektren finden sich häufig in ungefederten oder motornahen Einbaulagen und treten in Automobilen, Flugzeugen oder Windkraftanlagen auf.

Mögliche Problemstellen werden unter Berücksichtigung der geometrischen Komplexität angegangen und können verschiedene Funktionselemente umfassen:

- Elektrische Geräte: Widerstände, Kondensatoren, Transistoren, Induktivitäten, Transformatoren

- Elektrische Schnittstellen: Steckverbinder, Stromschienen

- Leiterplatten: mehrlagig, starr, flexibel: multilayer, flexibel

Wir bieten folgende Simulationsservices:

- Thermomechanische Robustheitssimulation von Kundensystemen auf Basis von Materialparametern und CAD-Dateien

- Experimentelle Schwingungsuntersuchungen am hauseigenen Shakersystem mit 3D-Laserscanning-Vibrometer

- Analyse der physikalischen Rückmeldung von sinusförmigen und zufälligen Schwingungssignalen

- Identifikation von Eigenfrequenzen und Messung von Frequenzgängen an beliebigen Stellen

- Parameterstudien in Bezug auf Design, Lasten und Materialien

- Optimierung des Strukturdesigns durch Minimierung der thermomechanischen Reaktion

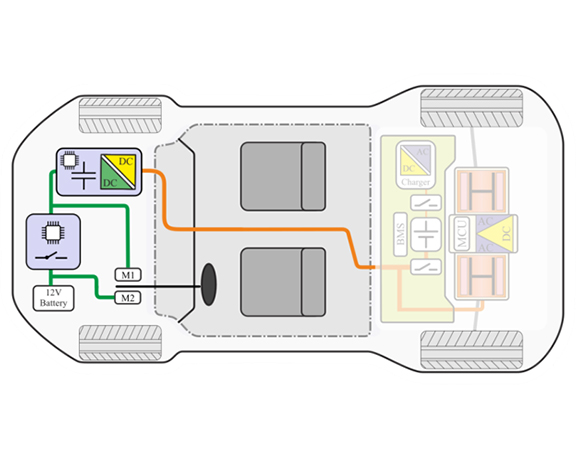

In hochautomatisierten Fahrzeugen ab SAE Level 3 gibt es keinen Fahrer als Rückfallebene bei Stromausfällen.

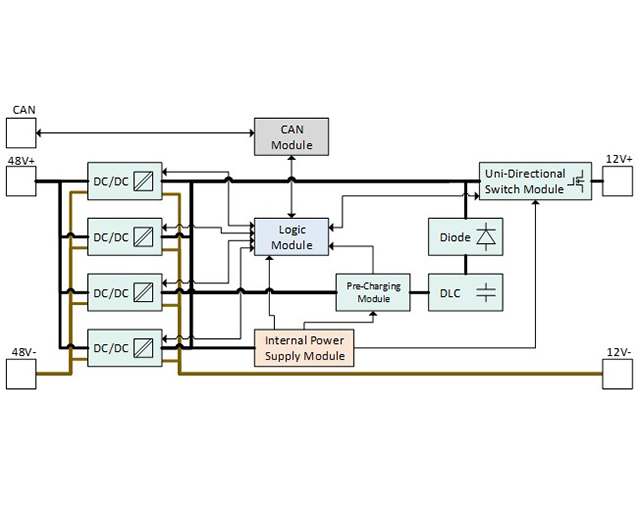

In dem vom Bundesministerium für Bildung und Forschung geförderten Forschungsprojekt HiBord wurden neue Bordnetz-Topologien untersucht, die Störungen im Stromversorgungssystem ohne volle Redundanz bewältigen können

- Steuerung des Energieflusses

- Isolierung von Fehlern

- Rekonfiguration des Netzes

- Lokale Reflexe und globale Entscheidungen

Vorteile:

- Logikmodul mit μC und FPGA für erweiterte Überwachungsalgorithmen und schnelle Fehlerreaktionen

- Skalierbarkeit durch Verwendung standardisierter Schnittstellen

- Module ausgestattet mit Sensoren für Strom, Spannung, Temperatur

- Verschiedene Kommunikationsmöglichkeiten (CAN, Automotive Ethernet, ...)

- Skalierbare Gehäuse- und Kühllösung durch standardisierte Modulabmessungen und Stecker

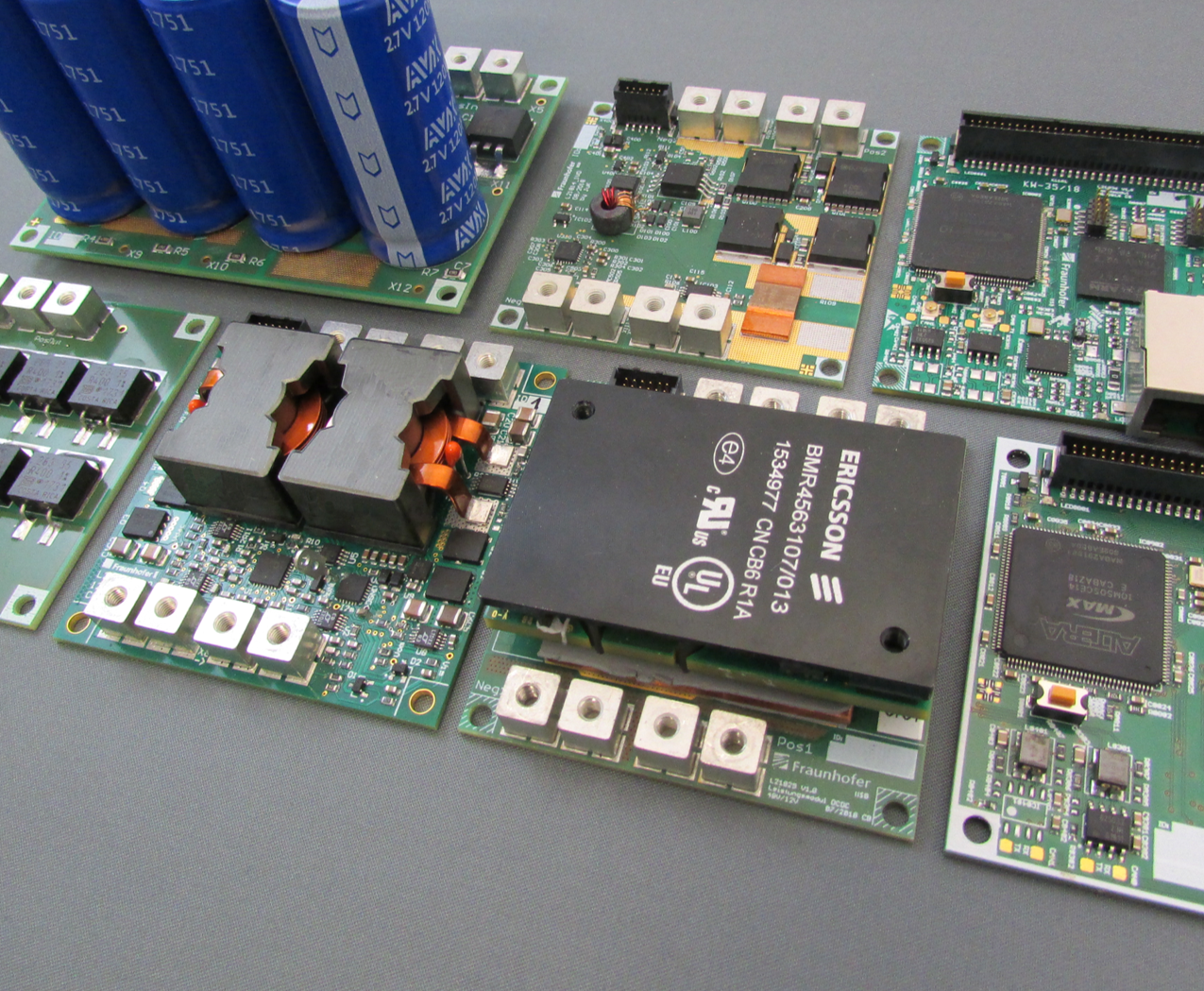

Module:

Es gibt eine Vielzahl an verfügbaren Modulen

- Uni- und bi-direktionale Schaltmodule (12V oder 48V)

- 48V/12V DC/DC-Wandler-Modul

- Doppelschichtkondensator-Modul

- Aktive und passive DLC-Vorlademodule

- Logikmodul mit leistungsfähigem FPGA und µC

… und mehr, je nach Projektanforderung

Anwendungsbeispiel

Mit dem Baukasten wurde eine Kombination aus einem On-Board DC/DC-Wandler und einem DLC realisiert und ist eine Schlüsselkomponente des HiBord-Stromversorgungssystems. Das System verknüpft einen DC/DC-Wandler mit einem Transientenspeicher und kann somit eine 12V-Batterie in Ausfallszenarien ersetzen

Für die Charakterisierung von Elektromotoren und kompletten Antriebssystemen stehen am Fraunhofer IISB verschiedene Motorenprüfstände bis 300 kW und 1000 VDC-Spannungsversorgung zur Verfügung.

- Motorenprüfstand

- Klimakontrollierbarer Allrad-Rollenprüfstand

- Batterie-Tests

- Systemzuverlässigkeit

- Elektromagnetische Verträglichkeit (EMV)

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB