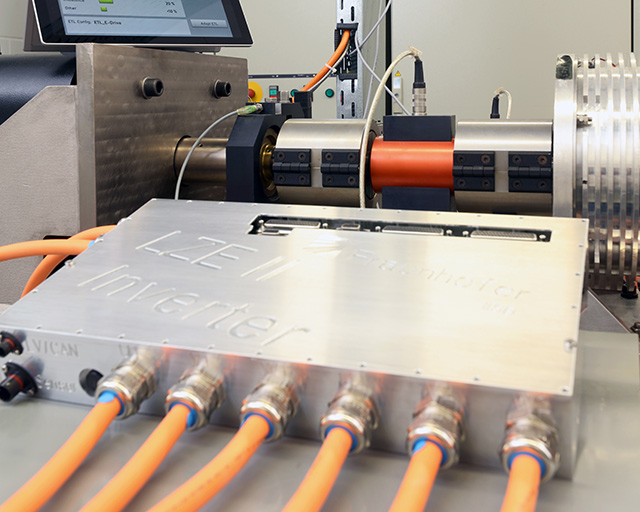

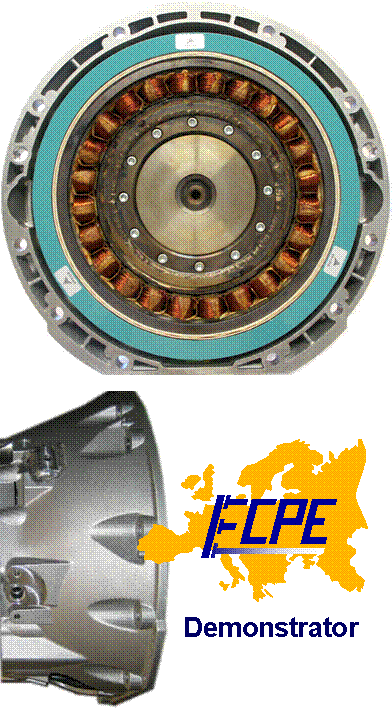

Elektromotor mit integrierter Leistungselektronik und Smart Stator Teeth (SST)

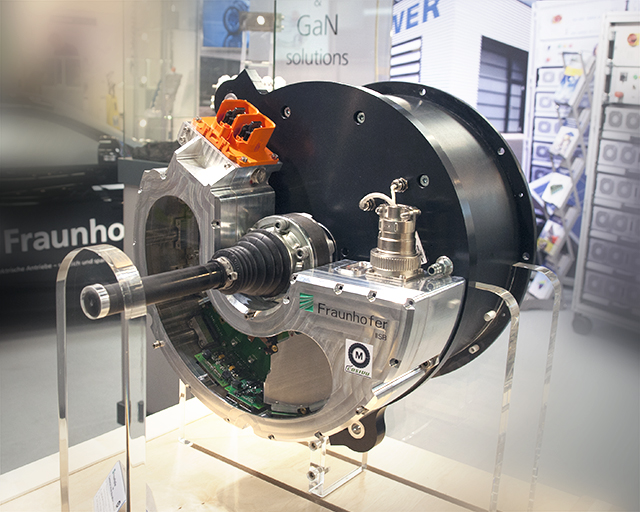

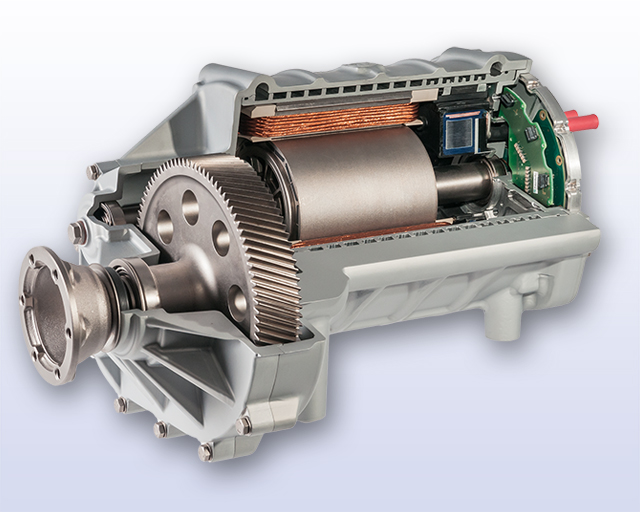

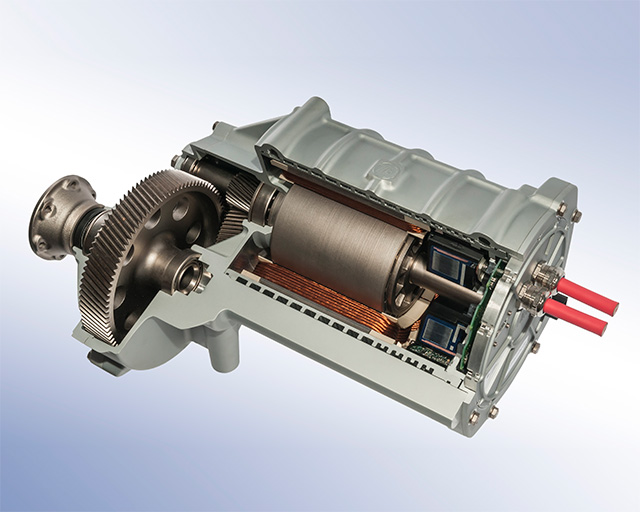

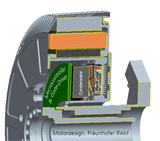

Im Projekt EMiLE arbeiten zehn Partner aus der deutschen Industrie und Forschungseinrichtungen an innovativen Antriebslösungen für die Elektromobilität von morgen. Im Mittelpunkt des Projekts stehen kompakte und effiziente elektrische Fahrzeugantriebe mit einem hohen Integrationsgrad von elektrischer Maschine, Leistungselektronik und Getriebe, die perspektivisch für die Großserie geeignet sind. Hohe Leistungsdichte, hoher Wirkungsgrad und Kostenminimierung sind Vorteile der realisierten Smart-Stator-Tooth-Struktur innerhalb der Antriebseinheit. Jedes Statorsegment der PMSM-Elektromaschine verfügt über eine eigene individuelle Steuerungs- und Leistungselektronik. Der modulare Systemansatz lässt sich an unterschiedliche Fahrzeug- und Antriebsklassen anpassen.

Antriebsstrang mit Smart Stator Teeth

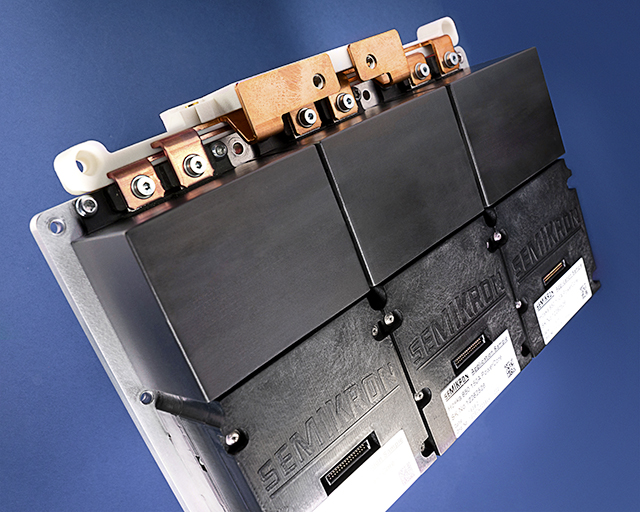

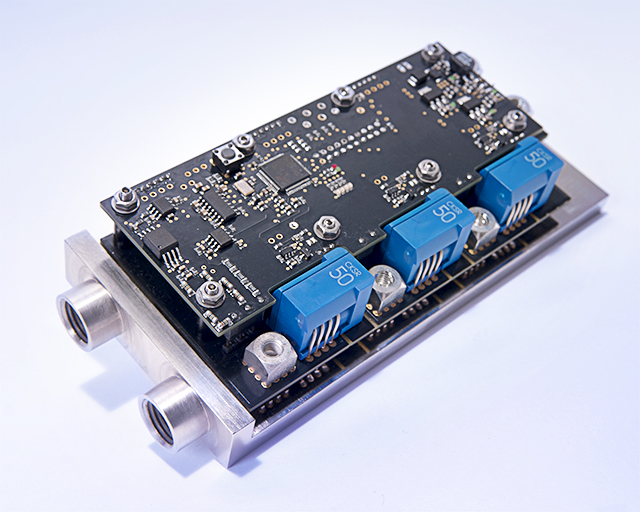

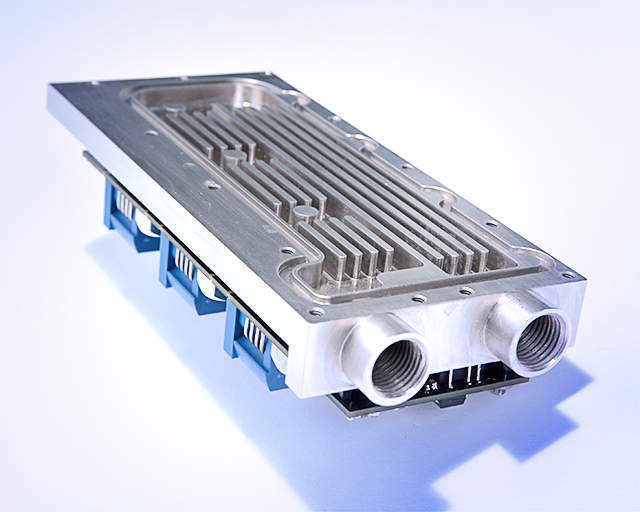

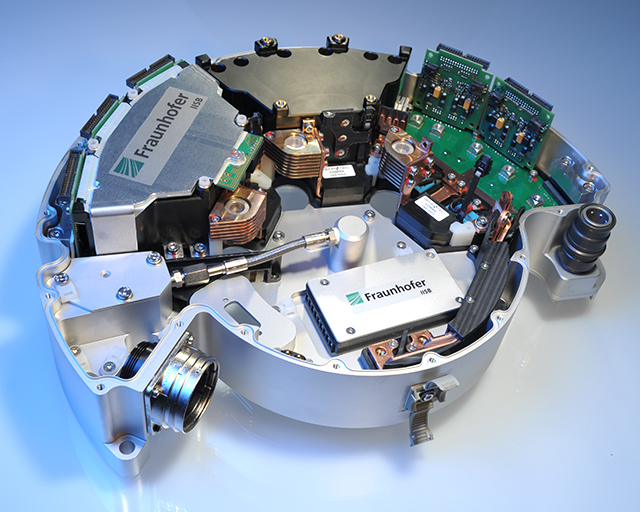

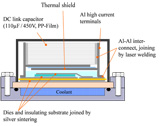

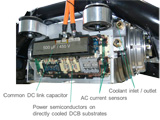

Jeder Smart Stator Tooth (SST) besteht aus einem Motorsegment und einer Elektronikbaugruppe. Zwölf SST bilden einen PMSM-Stator und den dazugehörigen Wechselrichter.

Die Elektronik jedes SST besteht aus einem IGBT-full-bridge-Leistungsmodul, einem Phasenstromsensor, einem Stromregelkreis, einer Gate-Treibereinheit und einem Fehlererkennungsblock. Die Statorwicklungen sind direkt mit den AC-Klemmen des Leistungsmoduls verbunden, wodurch der Platzbedarf und die Anzahl der Teile reduziert werden. Das vormontierte SST kann vor der Montage des Gesamtsystems vollständig getestet werden.

Innovative Steuerungs- und Sicherheitsfunktionen

Mit den fortschrittlichen SST-Steuerungsfunktionen werden zwei Ziele verfolgt: Erstens führt der Ausfall eines Phasenleistungsmoduls nicht zu einem vollständigen Systemausfall. Zweitens werden nach der Erkennung fehlerhafter Teile die verbleibenden SST verwendet, um Auswirkungen des Defekts aktiv zu kompensieren.

Das SST-Konzept definiert und verbessert sowohl die Verfügbarkeit als auch die Fehlerbegrenzung: Ziel ist es, ohne zusätzlichen Hardware-Aufwand einen sicheren Systemzustand zu erreichen, der die Stabilität des Fahrzeugs und die Sicherheit der Insassen gewährleistet. Gleichzeitig wird die Verfügbarkeit erhöht, was bedeutet, dass Teilfehler nicht das gesamte System zum Stillstand bringen.

Projektpartner: VDI|VDE|IT, Aix Control, Bosch, Infineon, iSEA RWTH Aachen, Lenze, Siemens, TDK-EPC, VW, ZF

Gefördert durch: Bundesministerium für Bildung und Forschung

Download Product Sheet "EMiLE - Electric motor integrated power electronics"

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB